Como es sabido desde hace varios años, los vehículos han utilizado válvulas solenoides eléctricas mejor conocidas como “Inyectores” para suministrar el combustible al motor de combustión interna.

Estos inyectores han evolucionado con el paso del tiempo y hemos encontrado diversas formas y colores que están disponibles para toda la gama de vehículos; desde los Inyectores tipo trompo de alimentación lateral normalmente utilizados en sistemas TBI, hasta los inyectores de alimentación superior utilizados en la mayoría de sistemas MPFI.

O los diversos conjuntos de inyección mejor conocidos como Araña o Pulpo utilizados por GM en el sistema CPI y posteriormente en MPFI con tecnología Vortec.

Incluso los inyectores que se comienzan a utilizar en sistemas de inyección directa ya sean accionados por bobinas o por elementos piezoeléctricos…

Todos los inyectores antes mencionados cuentan con propiedades tanto físicas como eléctricas distintas, por lo tanto, es necesario tener en cuenta que antes de reemplazar un inyector con otro, es necesario que todas sus propiedades sean similares, a continuación, hablaremos de las más significativas:

Comparación de Tamaño:

El primer punto que se debe tomar en cuenta antes de decidir reemplazar un inyector, es el tamaño, entonces, debemos asegurar la longitud en sus extremos, el grosor del cuerpo y el grosor de los ductos de alimentación y suministro, en caso de no asegurar la similitud en esta característica, podríamos tener los siguientes problemas:

Dificultad para introducirlo al riel de inyectores, ajuste incorrecto que provoca fugas de combustible o fugas de vacío o incluso, que los otros inyectores no ensamblen correctamente entre el riel de inyectores y el múltiple de admisión.

Comparación de Resistencia:

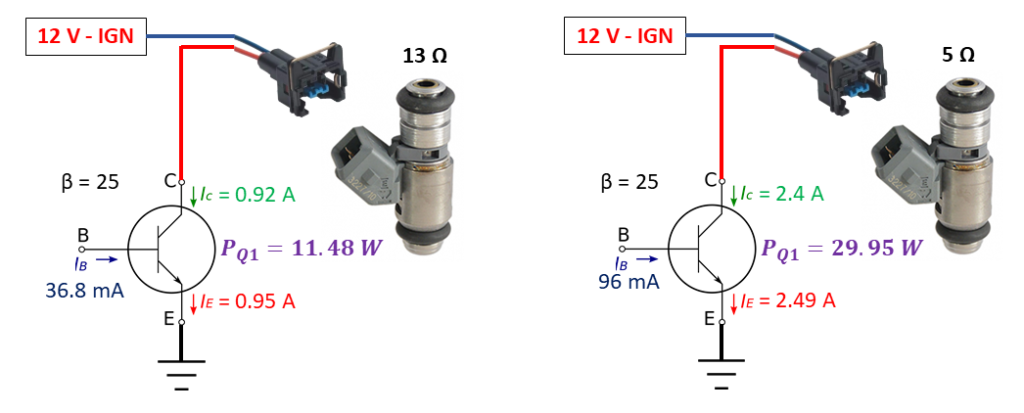

El inyector, al pertenecer a la familia de las válvulas solenoides, cuenta con un embobinado para realizar su función, esta bobina, genera una resistencia eléctrica al paso de la corriente, la cual se mide en Ohm (Ω) y se debe comparar con el grupo de inyectores.

Cada fabricante, dentro del modulo de control o computadora del motor, integra un juego de transistores de activación que se le conoce como “Driver de Inyección” y genera el circuito basado a la corriente que se estima desde los cálculos de diseño, por lo tanto, instalar un inyector con diferente resistencia, provoca un cambio de corriente suministrada lo que puede ocasionar un fallo interno en el ECM.

“Sabias que: Muchos sistemas utilizan inyectores de muy baja resistencia (2 – 4 Ω) pero utilizan una resistencia de acoplamiento externa para controlar la corriente que se suministra”

Comparación de Forma de aspersión:

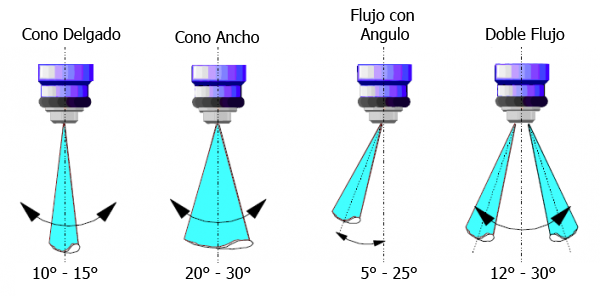

La forma en como se suministra el combustible es también una característica importante para el trabajo armónico de un motor, debido a que los diseños de la forma interna del múltiple de admisión, ángulos de posición de las válvulas de admisión y hasta la distancia media entre el inyector con la cámara de combustión necesitan una forma especifica de patrón de aspersión.

El numero y la forma de las perforaciones que cuenta el inyector en la zona de suministro o boquilla, determina si el inyector entrega el combustible en forma de Cono, Abanico, un hilo, dos hilos u otra forma específica, así como el ángulo u orientación de la entrega.

Para asegurar la forma de aspersión, la zona de suministro o boquilla debe estar siempre limpia.

Comparación de Flujo:

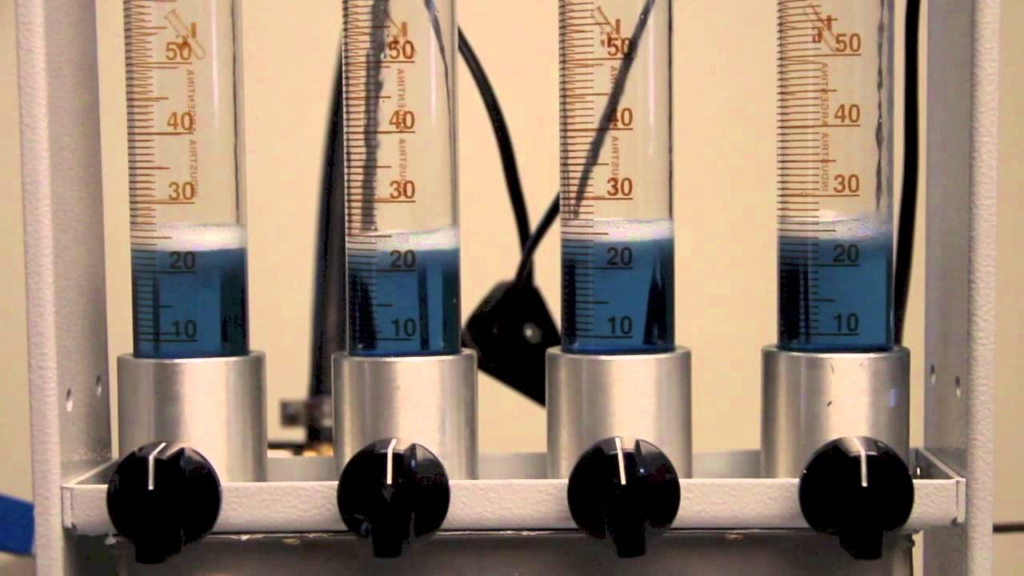

La medición del flujo consiste en comparar la cantidad de liquido que suministra cada inyector, esta prueba debe hacerse bajo la misma activación eléctrica y a la misma presión para lograr una comparación uniforme.

Cada inyector cuenta con un valor de flujo estandarizado medido con una activación permanente (sin pulsar) durante un tiempo predeterminado y a una presión específica, por ejemplo, un inyector puede tener la siguiente especificación: 198 cc/min @ 3 bar

Esta especificación indica que el inyector, activado al 100 %DC durante 1 minuto, al cual se le suministra combustible a 3 bar, entregará 198 centímetros cúbicos.

Pasándolo a una forma más tradicional, podríamos entender que, al activar de manera permanente el inyector durante 30 segundos, suministrando combustible a una presión de 44 PSI el inyector entregara aproximadamente 99 mililitros del combustible….

Estos valores los conoce y determina el fabricante, para establecer el tiempo de apertura en milisegundos (ms) de inyección programada por el mapeo de la computadora en diversos momentos de presión medido por el MAP, flujo medido por el MAF, RPM’s medidas por el CKP y momento de inyección por el CMP.

En caso que la cantidad de suministro no sea correcta, la computadora de motor, modificará el ancho de pulso en el inyector, alargando o acortando los ajustes de combustible de corto y largo plazo, en caso de no lograr la cantidad necesaria, podrá lanzar un código de falla, por mezcla rica o pobre medida por el o los sensores de oxígeno y encendiendo el foco indicador de falla [Check Engine]

“Sabias que: En varios de los sistemas de inyección directa GDI así como en Diesel Ligero, la inyección debe ser tan exacta, que los inyectores cuentan con un código QR que determina el porcentaje error de inyección, el cual, se debe escribir en el modulo de control para que se ejecuten los ajustes de combustible de manera individual y evitar fallas de encendido, detonación o cascabeleo”

Así que, teniendo en cuenta la información anterior, podríamos pensarlo 2 veces antes de reemplazar un inyector de VW Pointer con uno de Ford Fiesta, que, aunque físicamente tienen una similitud muy alta, cambia el color del pañuelo, la cantidad de orificios es distinta, lo que ocasione una forma de entrega y una cantidad de suministro distinta a lo que necesita el modulo de control del motor…

Muchas Gracias por dedicar el tiempo para dar lectura a este articulo técnico !!!

Muy importante que tengan este tipo de información, así los mecánicos viven actualizados. Mil gracias que dios los bendiga.